Fugen- und Füllschweißen

Kosteneinsparung durch Regeneration Ihrer Werkzeuge.

Das Fugen- und Füllschweißen ist eine optimale Möglichkeit, um gebrochene Stanz- und Umformwerkzeuge oder Schmiedegesenke wiederherzustellen – bei Reparatur, Verschleiß, Schäden, Fehlbearbeitung oder Änderung der bestehenden Kontur. Beim Fugen erzeugt die Kohleelektrode an der Oberfläche des Bauteils einen Lichtbogen, der die obere Schicht des Werkzeuges anschmilzt. Durch Zugabe der Druckluft wird die flüssige Schmelze ausgeblasen. So können wir das schadhafte Material gezielt, lagenweise abtragen.

Nachdem das schadhafte Material durch Fugen entfernt wurde, kann mit dem Füllschweißen begonnen werden. Durch das Auftragen von Speziallegierungen, können je nach Bedarf und Beanspruchung der Formen, der Verschleißschutz sowie die Warmfestigkeit deutlich gesteigert werden. Dies bedeutet eine erhöhte Standzeit Ihrer Werkzeuge, eine erhebliche Kosteneinsparung durch geringeren Werkzeugwechsel sowie ein verbessertes Umformverhalten. Durch das wiederholte Regenerieren bleibt Ihr Werkzeug erhalten – Zusatzkosten für eine Neuanschaffung entfallen.

Das Fugen und Füllschweißen ist eine häufig gewählte Variante im Bereich der Schmiedetechnik, bei der Reparatur von Gesenken, bei Verschleiß, Schäden, Fehlbearbeitung oder Änderung der bestehenden Gravur.

Für die Wärmebehandlung stehen uns 14 Kammeröfen mit unterschiedlichen Volumen zur Verfügung.

Vorteile Fugen und Füllschweißen:

- Erhöhung der Warmfestigkeit und Verschleißschutz

- höhere Standzeit und verbessertes Schmiedeverhalten

- Kosten- und Zeiteinsparung durch Erhalt der Gesenke

Alles aus einer Hand!

Auf Kundenwunsch können wir auch direkt die fertig füllgeschweißten Werkzeuge bei einem unserer Partnerunternehmen nachfräsen und die gewünschte Kontur wiederherstellen lassen.

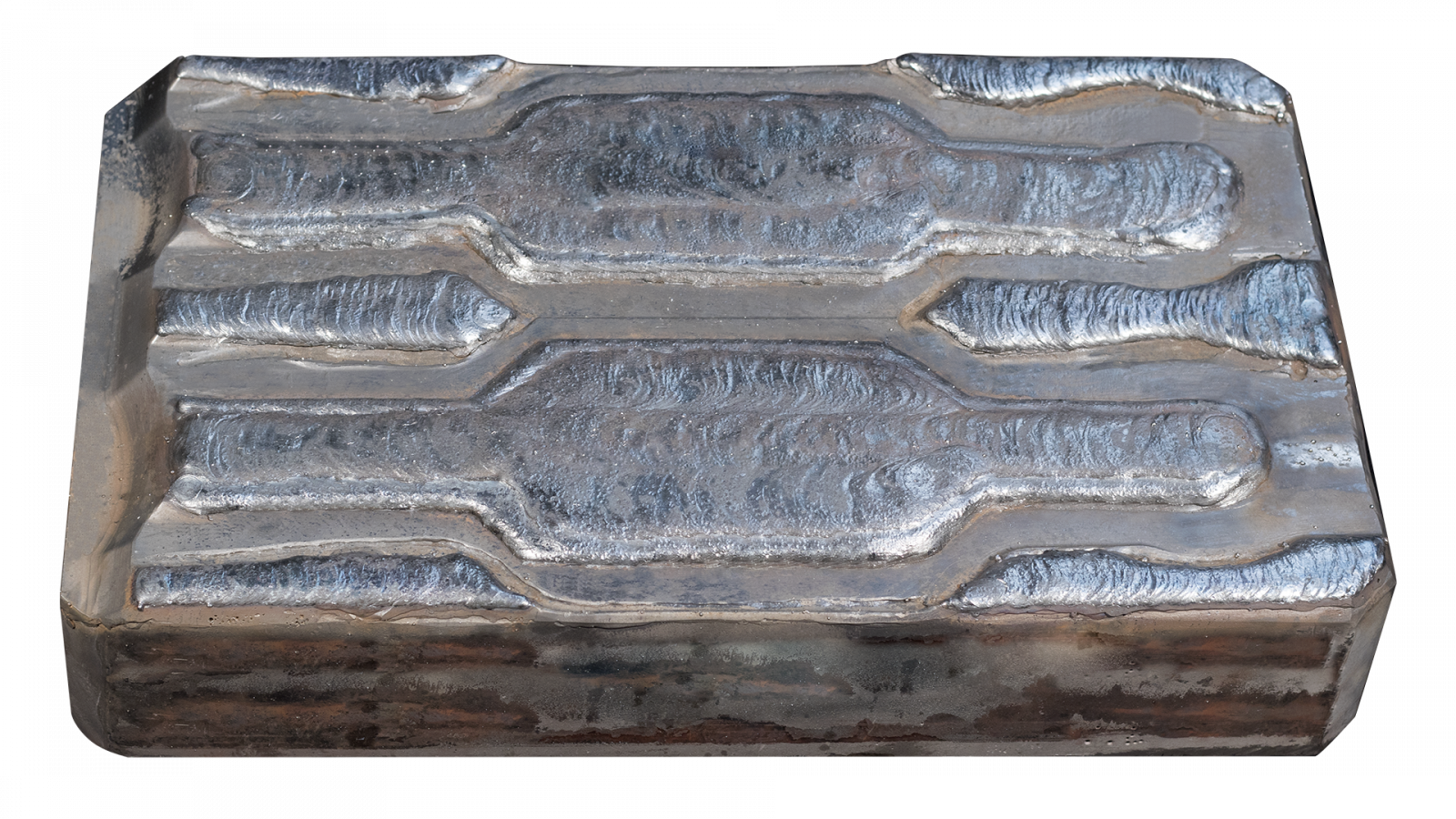

Kleine Auswahl an Fugen und Füllschweißungen:

6 Kammeröfen

Der richtige Ofen für Ihr Werkzeug.

Um die Werkzeuge und Maschinenbauteile vor dem Schweißen auf die notwendige Arbeitstemperatur vorzuwärmen und im Nachgang anzulassen, nutzen wir 6 Kammeröfen mit unterschiedlichen Fassungsvolumen (50l bis 1000l Brennkammer).

Gemäß Ihrer Bauteil- und Werkzeuggröße wählen wir dann den entsprechenden Ofen für Ihren Auftrag aus.

Maximale Bauteilgröße: 1650mm x 1000mm x 610mm

Schmiede trifft auf Filigrantechnik.

Im Gesenke-Bau

Verschlissene Schmiedekonturen werden häufig durch Ausfugen und Füllschweißen spezieller Legierungen wiederhergestellt und somit regeneriert. Beim anschließenden CNC-Fräsen tauchen manchmal Poren im Schweißgut auf, leider meist an Stellen, die schlecht zugänglich sind und damit ein Nachschweißen konventioneller Verfahren unmöglich machen.

Per Laser können wir diese Poren gezielt zuschweißen, ohne Einbrandkerben zu hinterlassen. Angrenzende Ziffernbereiche werden hierdurch nicht beschädigt. Die anschließende Nacharbeit erfolgt meist von Hand, da der Materialauftrag beim Laserschweißen sehr gering ist und per Hand relativ schnell beigeschliffen werden kann.

Die perfekte Technologie damit Sie Zeit und Geld sparen – garantiert!

Laserhärten an Schmiedegesenken

Bis zu 80% Produktionssteigerung.

Aufgrund zu schneller Rissbildung in gewissen Konturen, können manche Schmiedegesenke nicht mit einer Hartauftragung reparatur- oder füllgeschweißt werden. Diese Härte wäre aber dort, wo der Verschleiß auftritt, wiederum nötig.

Bei Schmiedegesenken kann durch gezieltes Laserhärten eine noch höhere Standzeit des Werkzeuges erreicht werden. Hierbei ist es wichtig, die zu härtenden Bereiche genau auszuwählen und einzugrenzen – hierzu beraten wir Sie gerne. Durch das Laserhärten können unsere Kunden bis zu 80% Produktionssteigerung verbuchen.

Für Abgratschnitte ist diese Technologie ebenfalls perfekt:

Rohling herstellen. Laserhärten. Produktion läuft.